Wer einen sauberen Schnitt wünscht, verschiedene Materialien schneiden lassen will, die eine unterschiedliche Dicke aufweisen und dann auch noch Geld sparen möchte, ist mit dem Wasserstrahlschneiden gut beraten.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Wasserstrahlschneiden: Modernes Schneideverfahren mit vielfältigen Anwendungsbereichen

Das Wasserstrahlschneiden kann fast überall in der Industrie zur Anwendung kommen und wird interessanterweise vor allem in der Luft- und Raumfahrttechnik genutzt. Wichtiges Detail: In diesen Bereichen kommt es auf größte Genauigkeit an!

Fast jedes Material lässt sich mit dem Strahl schneiden, wobei sehr harten Materialien ein Abrasivmittel zugesetzt werden muss. Unternehmen, die entsprechende Aufträge vergeben wollen, sollten sich an erfahrene Anbieter wenden. So wird das Wasserstrahlschneiden durch die CutCut GmbH angeboten, die über eine langjährige Erfahrung in diesem Bereich verfügt.

So funktioniert das Schneiden mit Wasser

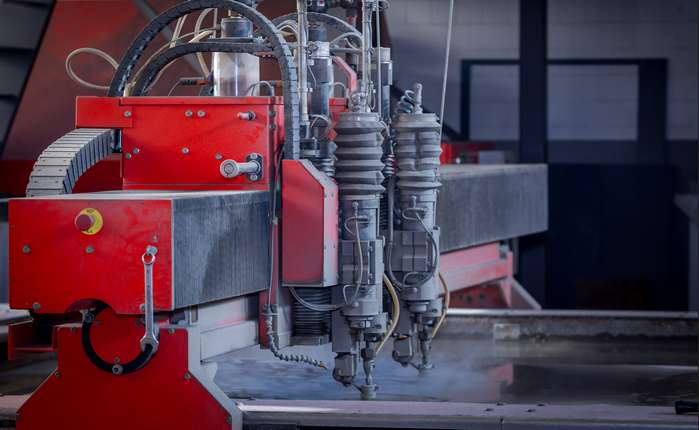

Wasser, das zu einem Hochdruckstrahl gebündelt wird, übernimmt das Schneiden selbst härtester Materialien wie Stahl und Glas. Ein körniges Schleifmittel kann die Schneidkraft erhöhen und sorgt dafür, dass auch unter harten Bedingungen saubere Schnitte möglich werden. Damit auch wirklich fast jedes Material durchtrennt werden kann, muss mithilfe einer Hochdruckpumpe der Druck auf bis zu 4.000 bar erhöht werden.

Wichtigstes Plus: Beim Schneiden mit Wasser werden Hitzeschäden unwahrscheinlich, denn das Schneiden findet unter kalten Bedingungen statt. Das Verfahren ist umweltfreundlich und ungefährlich. Außer den genannten Materialien Stahl und Glas können auch Titan und Kupfer, Beton und Keramik, Stein und Kunststoffe mit Wasser geschnitten werden.

Wasser, das zu einem Hochdruckstrahl gebündelt wird, übernimmt das Schneiden selbst härtester Materialien wie Stahl und Glas. ( Foto: Adobe Stock – SevenOnePictures )

Die Vorteile des Wasserstrahlschneidens

Durch die Erhöhung des Drucks auf die genannten 4.000 bar ist es möglich, nur wenige Ausnahmen in Bezug auf das schneidbare Material zuzulassen. Dabei kann die Schnittform automatisch eingestellt werden, was über ein Konfigurationsfenster möglich ist.

Auch diese Vorteile überzeugen beim Schneiden mit Wasser:

-

Schneiden empfindlicher Materialien möglich

Dadurch, dass es sich um ein sogenanntes Kalttrennverfahren handelt, können auch leicht entzündliche oder sehr empfindliche Materialien mit Wasser geschnitten werden. Das Werkstück wird beim Schneidevorgang nicht verändert, verformt oder verhärtet. Auch Verfärbungen treten nicht auf.

-

Vielseitige Anwendung

Für das Unternehmen, das das Strahlschneiden mit Wasser anbietet, ermöglicht dieses Verfahren hohe Einsparungen, die wiederum an die Kunden weitergegeben werden können. Vor allem in Bezug auf die Einrichtung der Maschinen und den damit verbundenen Zeitaufwand sind Einsparungen möglich.

-

Effizientes Schneiden

Die Maschinen zum Wasserstrahlschneiden werden mithilfe eines CNC-Programms gesteuert. Damit wiederum wird das vorhandene Material gut ausgenutzt, ein Verschnitt wird im Vergleich zu anderen Schneideverfahren deutlich verringert. Diese Effizienz ist vor allem bei der Fertigung von Prototypen, sowie bei Einzel- und Serienfertigungen sehr willkommen.

-

Hohe Schneidequalität

Auch bei Materialien mit großer Dicke ist die Schneidequalität hervorragend. Die entstehenden Grate sind minimal, die Oberflächen weisen eine geringe Rauheit auf und härten nicht aus. Nachbearbeitungen entfallen damit meist.

-

Höchste Genauigkeit

Das Schneiden mit dem Strahl ist in einem Bereich mit 0,1 mm Genauigkeit möglich, was aufgrund der CNC-Steuerung umgesetzt werden kann.

-

Umweltfreundliches Verfahren

Im Gegensatz zu vielen anderen Verfahren fallen hier keine Schlacken an, auch das Wasser, das beim Schneidevorgang eingesetzt wird, kann recycelt werden. Es gibt weder giftige Dämpfe noch Gase oder Stäube.

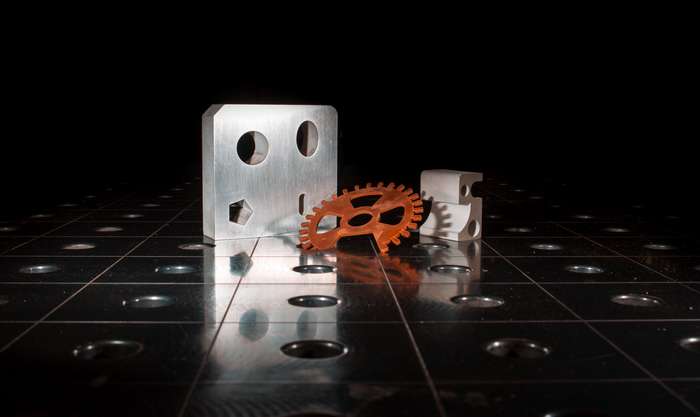

Neben dem Wasserstrahlschneiden gibt es verschiedene weitere Schneidetechniken, wobei auch das Material selbst maßgeblich ist. ( Foto: Adobe Stock – SevenOnePictures )

Anwendungsbereiche für das Wasserstrahlschneiden

Angesichts dessen, dass das Schneiden mit Wasser ein sehr vorteilhaftes Verfahren ist, wird es in vielen – auch sensiblen – Bereichen eingesetzt.

Unter anderem setzt man in der Automobilproduktion auf das Schneideverfahren, wobei hier die Ausstattung der Schneidestation sowohl mit reinem Wasser als auch mit Abrasivpartikeln möglich ist. Verschiedene Teile auch unterschiedlicher Materialien können damit geschnitten werden. Das Steuerungsprogramm muss nicht verändert werden, was den Schneidevorgang sehr effizient werden lässt.

Auch in der Luftfahrttechnik ist das Wasserstrahlschneiden weit verbreitet. Hier sind die Anforderungen hoch, die Standards schwer einzuhalten. Genau deswegen muss auf ein Verfahren gesetzt werden, das möglichst wenig fehlerbehaftet ist. Beim Schneiden mit Wasser besteht kein Risiko, dass durch Hitzeeinwirkung kleinste Risse im Material entstehen, die sich beispielsweise im Flugzeugbau äußerst nachteilig auswirken würden. Auch ein Verziehen des Materials ist nicht zu befürchten, dieses könnte ebenfalls gefährliche Auswirkungen haben.

Bevorzugt kommen derart fortschrittliche Schneidetechniken wie das Wasserstrahlschneiden daher beim Trennen von Kunststoffen und Textilien, Papier und Faserstoffen, Folien und Elastomeren zum Einsatz.

Auch Silikon, Leder und sogar Lebensmittel können mit Wasser geschnitten werden. Dazu kommen Stahl und Glas, Titan und Aluminium, Laminat, Keramik, Marmor oder Grafit, um Anwendungsbeispiele für das Schneiden mit abrasiven Schleifpartikeln und Wasser zu nennen. Die mögliche Dicke bei Stahl beträgt zum Beispiel 25 mm, Leder darf nur eine Dicke von 5 mm aufweisen. Dämmstoffe hingegen können bei zu 100 mm dick sein, Glas bis 35 mm. Beton und Naturstein können eine Dicke von bis zu 50 mm haben.

Die Geschichte der Technologie

Die Technologie des Wasserstrahlschneidens ist gar nicht so neu, wie immer vermutet wird. Sie wurde bereits gegen Ende des 19. Jahrhunderts bekannt. Damals wurden mit dem Wasserstrahl Ablagerungen von Ton und Kies abgetragen. Später dann wurde das Schneideverfahren in den Goldminen in den USA eingesetzt, dort mussten Erde und Steine von den Goldadern beseitigt werden. In den 1930er Jahren waren es die Russen und die Amerikaner, die mithilfe des Verfahrens Gussstücke reinigten.

Der Druck betrug dabei nur rund 100 bar. Schon bald gab es dann das erste Patent für eine Maschine, die das Schneiden mit dem Wasserstrahl mit einem Druck von bis zu 700 bar erlaubte. Das Patent hatte sich Norman Franz gesichert, seines Zeichens nach Professor an der University of British Columbia.

Rasche Weiterentwicklung des Schneideverfahrens

Ab den 1960er Jahren ging die Entwicklung rasch voran, als Boeing als bekannter Flugzeughersteller auf die Technik aufmerksam wurde. Damals waren die Verbundwerkstoffe gerade neu eingeführt worden und mit der neuen Schneidtechnik sollte deren Verarbeitung deutlich leichter werden.

Kommerziell wurde das Schneiden mit Wasser dann zum Jahr 1971 eingesetzt, wobei es in dem Fall um die Bearbeitung einer Papierrolle ging. Schon bald wurden verschiedene Materialien, die für die Luft- und Raumfahrt unverzichtbar waren, nur noch mit dem Wasserstrahl geschnitten. Der Druck, der dabei eingesetzt wurde, wuchs nun schon bis auf 3.800 bar an.

Bis dato blieben harte Materialien wie Stahl und Glas noch außen vor, erst in den 1980er Jahren wurden erste Schleifmittel zur Verbesserung der Schnittleistung eingesetzt. Das abrasive Wasserstrahlschneiden wurde ab 1984 bekannt. Optimiert wurde das Verfahren Ende der 1990er Jahre, als sich ein Hersteller namens Flow der Sache annahm und den „Dynamic Waterjet“ entwickelte. Mit ihm konnten dicke Werkstücke mit hoher Präzision geschnitten werden.

Das Schneiden mit dem Strahl ist in einem Bereich mit 0,1 mm Genauigkeit möglich, was aufgrund der CNC-Steuerung umgesetzt werden kann. ( Foto: Adobe Stock – SevenOnePictures )

Gibt es Alternativen?

Neben dem Wasserstrahlschneiden gibt es verschiedene weitere Schneidetechniken, wobei auch das Material selbst maßgeblich ist. Viele Materialien sollen beim Schneiden nicht mit Wasser in Kontakt kommen, damit ist das Verfahren zumindest teilweise in der Anwendung beschränkt.

Mögliche Alternativen sind:

-

Laserschneiden

Hierbei wird Licht gebündelt und eine maximale Energie auf den Werkstoff geworfen. Dieser schmilzt an der entsprechenden Stelle. Der Schnittspalt hinterlässt bei entsprechend hochwertigem Schneiden keinen Hinweis auf die Art der Materialtrennung. Vor allem bei spitzwinkligen und sehr komplexen Schnitten kommt das Laserschneiden zum Einsatz.

-

Plasmaschneiden

Beim Plasmaschneiden wird mithilfe eines Gases, das auf 30.000 °C erhitzt wird, Plasma erzeugt. Durch Druckluft wird das geschmolzene Material aus der Schnittfuge transportiert. Vor allem beim Stahl kommt das Verfahren zum Einsatz, wenn der Werkstoff bis maximal 15 mm Dicke aufweist.

-

Plotterschneiden

Der Werkstoff wird hier mit einem Messerplotter zerteilt, viele verschiedene Materialien lassen sich dank austauschbarer Schneideeinsätze zerteilen. Der Plotter ist zwar sehr präzise, wird aber in der Regel nur eingesetzt, wenn sehr dünne Materialien wie Folien und Textilien zu schneiden sind.

Keine Kommentare

Interessant, dass man durch das Wasserstrahlschneiden auch empfindliche Materialien gut schneiden kann. Besonders gut finde ich auch das die alternative viel umweltfreundlicher ist. Da ich mich in letzter Zeit viel mit verschiedenen Schneidetechniken auseinandergesetzt habe, war dieser Beitrag sehr hilfreich.

Ich finde es sehr interessant, dass das Wasserstrahlschneiden jetzt auch in der Luft- und Raumfahrt zum Einsatz kommt. Gerade arbeite ich an einer Gartendekoration für meine Mutter, die ich zuerst aufzeichnen und dann per Wasserstrahl ausschneiden lassen möchte. Ich suche nur noch nach der passenden Werkstatt, die so etwas in meiner Nähe anbietet.